Der Technologietrend »Digitaler Zwilling« und Industrie 4.0 versprechen viele Vorteile, wie etwa eine effiziente Losgröße 1 oder diverse Optimierungen. Die erfolgreiche Umsetzung dieser Konzepte erfordert jedoch eine ausgefeilte IT-Infrastruktur. Was sind die Anforderungen an diese Infrastruktur, und wie kann sie aufgebaut werden? Auf der Grundlage von State-of-the-Art Industrie 4.0-Konzepten gehen wir dieser Frage auf den Grund. Außerdem präsentieren wir einen Entwurf für eine Architekturlösung.

Industrie 4.0 bietet eine Fülle von Anwendungsfällen und Lösungen für verschiedenste Arten von Herausforderungen. Im Gegensatz zu früheren Revolutionen geht es hierbei nicht um die Einführung einer einzigen neuen Technologie, sondern um einen viel bahnbrechenderen Wandel, nämlich die durchgängige Digitalisierung von Fertigungsprozessen. Getrieben wird Industrie 4.0 hauptsächlich durch Innovationen in Softwaresystemen für Industrieanlagen und durch den Transfer und die Transformation von Wissen aus dem IT-Sektor in die Fertigung. Industrie 4.0 führt neue Konzepte ein, z.B. Digitale Zwillinge und cyber-physische Systeme. Die Implementierung dieser Konzepte erfordert allerdings ein komplettes Umdenken der Architektur und Infrastruktur von Industrieanlagen. Gegenwärtig wird Automatisierung mithilfe der durch die Norm IEC 62264 [1] definierten Referenzarchitektur der »Automatisierungspyramide« umgesetzt. Die Architektur besteht aus separaten Schichten mit definierten Interaktionspunkten. Aufgrund dieses Schrittes ist die schichtenübergreifende Interaktion in der Automatisierungspyramide aber schwierig, da jede Schicht nur auf die Informationen zugreifen kann, die von benachbarten Schichten bereitgestellt werden. Änderungen erfordern daher Modifikationen in allen Schichten. Im Gegensatz dazu propagiert Industrie 4.0 die Peer-to-Peer-Kommunikation, um dadurch eine Gerät-zu-Gerät-Kommunikation zu ermöglichen. Weitere Einzelheiten zur zukünftigen Gesamtanlagenarchitektur sind unter BaSys 4.0 zu finden.

Eine schichtenübergreifende Interaktion erfordert einen strukturierten Ansatz für die Darstellung und den Austausch von Daten. Das Konzept der Digitalen Zwillinge, das aus der Erprobung von Avionik-Systemen [2] entsprang, ist ein Schlüsselkonzept für die schichtenübergreifende Kommunikation in Industrie 4.0. Ein Digitaler Zwilling ist eine Repräsentation des Zustands eines Assets, d.h. einer physikalischen Entität. Er ermöglicht einen vereinheitlichten Zugang zu den Daten und Diensten eines Assets. Gemäß der Definition des IIC [3] »ist ein digitaler Zwilling eine formelle digitale Repräsentation eines Assets, Prozesses oder Systems, die Attribute und Verhalten dieser Entität erfasst, die für die Kommunikation, Speicherung, Interpretation oder Verarbeitung in einem gewissen Kontext geeignet sind«.

Digitale Zwillinge (DZ) beschreiben alle relevanten Assets bei einer Industrie 4.0-Produktion. Assets sind z.B. herzustellende Produkte, Werkstücke und Geräte. DZ aggregieren in der physischen Welt erzeugte Daten, ermöglichen das Experimentieren mit diesen Daten in digitalen Repräsentationen von I4.0-Assets (physische oder nicht-physische Entitäten) und liefern Einblicke, die als aktualisierte Konfigurationen in die physische Welt zurückgespielt werden können. Auf diese Weise können die von Digitalen Zwillingen bereitgestellten Daten zur Orchestrierung und Optimierung einer Anlage verwendet werden.

Anforderungen an eine Industrie 4.0-IT-Infrastruktur, die Digitale Zwillinge unterstützt

Die Einführung des Konzepts der Digitalen Zwillinge allein reicht allerdings nicht aus, um die Vorteile von Industrie 4.0 zu nutzen. Zusätzlich wird eine unterstützende IT-Infrastruktur benötigt, um eine effiziente Handhabung und Integration von Digitalen Zwillingen zu ermöglichen. Nachfolgend werden mehrere Szenarien beschrieben, um die Anforderungen an eine Industrie 4.0-IT-Infrastruktur zu motivieren.

- Die kompletten DZ in der Cloud zu speichern ist zwar intuitiv, aber nicht effizient. Wenn es Daten gibt, die häufig aktualisiert werden, dann erfordert die Speicherung der DZ in der Cloud, dass die Daten zuerst in die Cloud geschoben werden, bevor sie für andere Anwendungen zur Verfügung stehen. Je nach Häufigkeit der Aktualisierung und Größe der Daten kann dies erheblichen Datenverkehr verursachen, die Kommunikationsinfrastruktur der Anlage möglicherweise überlasten und zu hohen Kosten führen. Umgekehrt kann eine Speicherung aller Daten in der Edge den Edge-Knoten selbst überlasten. Stattdessen ist ein hybrider Ansatz ratsam. Statische (oder selten aktualisierte) Daten können in der Cloud gespeichert werden, während häufig aktualisierte Daten in der Edge gespeichert werden. Dieser Ansatz erfordert jedoch eine geeignete Infrastruktur zur Unterstützung verteilter Digitaler Zwillinge.

- Idealerweise sollte jedes Gerät seinen eigenen Digitalen Zwilling bereitstellen. Ein DZ kann jedoch beispielsweise auch relevante Wartungsdaten beschreiben. Der Ausfall eines Geräts (etwa aus elektromechanischen Gründen) sollte daher die Verfügbarkeit seines DZ nicht beeinträchtigen. Sonst könnten die erforderlichen Wartungsinformationen evtl. nicht zu genau dem Zeitpunkt verfügbar sein, zu dem sie am meisten gebraucht werden. Ein Gerät sollte also in der Lage sein, seinen eigenen Digitalen Zwilling (oder Teile davon) in die Infrastruktur der Anlage hochzuladen.

- Industrie 4.0-Systeme sind dynamisch. Neue, vergleichbare oder identische Arten von Assets können also jederzeit dazukommen oder wegfallen. Die entsprechenden Zugangspunkte zu diesen Komponenten (Endpunkte) können sich ebenfalls ändern. Daher ist ein zentraler und stets aktueller Registry-Dienst für den Betrieb eines Industrie 4.0-Systems unerlässlich. Mithilfe einer solchen Registry können Anwendungen die verfügbaren Digitalen Zwillinge durchsuchen, zum Beispiel, um verfügbare Fertigungsmöglichkeiten zu ermitteln. Eine solche Ermittlung kann beispielsweise auf Tags basieren, die bestimmte Eigenschaften eines Assets identifizieren (z.B., dass es sich um eine Fräse handelt), oder auf einer Abfragesprache, die einfache Anfragen unterstützt. Ein typischer Anwendungsfall für Letzteres ist der Abruf der Digitalen Zwillinge aller in einem gewissen Zeitraum hergestellten Produkte.

Die Berücksichtigung dieser Aspekte reicht für den Aufbau der Kern-IT-Infrastruktur für Industrie 4.0 aus. Industrie 4.0 zieht jedoch großen Nutzen aus der Automatisierung und aus der Reduzierung des Bedarfs an menschlichen Eingriffen. Somit lässt sich ein optionales Szenario formulieren, das diesen Aspekt einschließt.

- Die Inbetriebnahme von Geräten und Anwendungen kann viel Zeit in Anspruch nehmen. Ein Grund dafür sind zahlreiche Konfigurationsschritte, die menschliche Beteiligung erfordern. Daher ist jede Automatisierung von Konfigurationsschritten vorteilhaft, um den Gesamtaufwand für die Integration zu reduzieren. Im Idealfall lässt sich die Integration eines neuen Geräts auf die Konfiguration seiner Netzwerkintegration, das Anschließen und das Einschalten reduzieren. Ergänzend dazu sollte jede Anwendung in der Lage sein, die Arbeit mit geringem bis gar keinem Konfigurationsaufwand aufzunehmen. Folglich sollten die wichtigsten Infrastrukturkomponenten automatisch erkannt werden.

Zusammenfassend lassen sich die folgenden Anforderungen an eine I4.0-IT-Infrastruktur formulieren, wobei jede durch das Szenario mit der entsprechenden Zahl motiviert ist:

- 1. Anforderung: Unterstützung für verteilte Digitale Zwilling

- 2. Anforderung: Upload von Digitalen Zwillingen

- 3. Anforderung: Registry für die Ermittlung Digitaler Zwillinge

- Optionale 4. Anforderung: Discovery von Infrastrukturelementen möglich

Außerdem muss die Darstellung des Digitalen Zwillings selbst sorgfältig gewählt werden. Im Idealfall sollte sie die Definition einer Semantik ermöglichen, um Missverständnisse zu vermeiden. Zudem sind viele Daten bereits in standardisierter Form verfügbar. Die Integration externer Standards sollte also möglich sein, damit bestehende Arbeiten wiederverwendet werden können.

Verwaltungsschalen als standardisierte Digitale Zwillinge

Die Standardisierung von Assets ist ein wichtiger Erfolgsfaktor der deutschen Industrie. Dieser Erfolg kann auf die digitale Welt übertragen werden. Es ist daher ratsam, ein vereinbartes und standardisiertes Format für die Darstellung von Digitalen Zwillingen zu verwenden. Die Verwaltungsschale (VWS) [4], wie sie von der Plattform Industrie 4.0 spezifiziert ist, ist ein solches Format. Standardisierte Schnittstellen ermöglichen dabei den Zugang zu Eigenschaften sowie zu Funktionen. Zusätzlich spezifiziert ein definiertes Metamodell einen gemeinsamen Mindestsatz an Informationen, den alle Digitalen Zwillinge exportieren müssen. Eine Verwaltungsschale referenziert Teilmodelle, von denen jedes eine bestimmte Sicht des Digitalen Zwillings bietet. Außerdem lassen sich mit Sichten Informationen nicht nur nach ihrer Art aufteilen, sondern auch nach der Rolle (z.B. Art der Person oder der verbindenden Maschine), die daran interessiert sein könnte. Beispielsweise kann ein Teilmodell die physikalischen Dimensionen des Assets beschreiben, während ein anderes Teilmodell Zugang zu Sensordaten bietet und wieder andere Teilmodelle Informationen über die Verfügbarkeit von Ersatzteilen liefern.

Durch Hinzufügen spezialisierter Teilmodelle können VWS zur Implementierung verschiedener Versionen des Digitalen Zwillings verwendet werden. Teilmodelle können zum Beispiel statische Daten liefern, wie ein digitales Datenblatt. Sie können Zugriff auf Live-Daten bieten, die Steuerung einer Maschine ermöglichen und ihr eigenes Verhalten implementieren, um Datenströme oder die Verfügbarkeit von Ersatzteilen zu überwachen. Die Verwendung von Verwaltungsschalen und Teilmodellen macht es möglich, eine harmonisierte, dienstbasierte Schnittstelle zum gesamte Produktionssystem bereitzustellen, in dem alle physischen und virtuellen Geräte, Produkte, Mitarbeiter und anderen Assets durch ihre eigene Objektinstanz repräsentiert werden.

Die VWS ist die standardisierte Selbstbeschreibung einer technischen oder logischen Komponente in der Produktion. Im Wesentlichen ist sie eine maschinenlesbare, technologie- & geräteagnostische Beschreibung einer Komponente, die Zugang zu all ihren Eigenschaften und Funktionen bietet.

Ein grundlegender Unterschied zwischen bestehenden Lösungen und dem Konzept der Verwaltungsschale ist die herstellerunabhängige Standardisierung des VWS-Metamodells [5]. Diesbezüglich gibt es aktuell im Bereich der Produktionsautomatisierung keine Normen für eine solche technologieneutrale und herstellerunabhängige Selbstbeschreibung von Systemen und Geräten.

Abbildung 1 – Die Verwaltungsschale umschließt ein Asset und bietet über Teilmodelle einen einheitlichen Zugriff auf seine Eigenschaften.

Abbildung 1 – Die Verwaltungsschale umschließt ein Asset und bietet über Teilmodelle einen einheitlichen Zugriff auf seine Eigenschaften.

In heutigen Systemen ist die Datensemantik entweder implizit gegeben oder hart kodiert. Die VWS fokussiert sich jedoch auf die semantische Beschreibung von Daten. Letztendlich sollten alle VWS-Daten semantisch beschrieben werden, um ihre Bedeutung zu definieren. In diesem Fall sollte es keine Rolle spielen, wenn sich die Bezeichnung einer Variablen oder die Datenstruktur eines VWS-Teilmodells ändert. Hier kommt ein weiterer Vorteil der Verwaltungsschale ins Spiel: Die Verwaltungsschale ist in der Lage, Eigenschaften und Funktionen mit semantischen Informationen zu verknüpfen. Beispielsweise verwendet die semantische Beschreibung einer Eigenschaft eine standardisierte Beschreibung für Eigenschaften nach IEC 61360. Dies stellt sicher, dass selbst dann, wenn Komponenten von verschiedenen Herstellern unterschiedliche Feldnamen für Eigenschaften verwenden, eine gemeinsame Definition der Bedeutung von Eigenschaften und Operationen gewährleistet ist. Es gibt bereits umfangreiche Datenbanken, die eine große Anzahl von Eigenschaften für eine Vielzahl von Gerätetypen und Domänen anbieten. Beispiele für solche Datenbanken sind eCl@ss und das Common Data Dictionary (CDD).

Momentan ist nur die Struktur der Verwaltungsschale selbst und die Grundstruktur von Teilmodellen von der Plattform Industrie 4.0 definiert und wird derzeit standardisiert. Die Nutzer sind für den Inhalt eines Teilmodells verantwortlich und können zahlreiche verschiedene Arten von Teilmodellen für ihre Geräte definieren, die genau ihren Bedürfnissen entsprechen. Die Definition von Ontologien, die den Eigenschaften der Teilmodelle eine Semantik verleihen, ist Gegenstand laufender Arbeiten.

Aufbau der Industrie 4.0-IT-Infrastruktur mithilfe von Verwaltungsschalen

Unter Verwendung des Konzepts der Verwaltungsschale und unter Berücksichtigung der oben spezifizierten Anforderungen kann eine Industrie 4.0-IT-Infrastruktur spezifiziert werden. Dabei werden die folgenden zentralen Komponenten spezifiziert:

- Registry: Ermöglicht die Nachverfolgung der VWS im System, kann nach bestimmten Kriterien durchsucht werden und liefert die Endpunktinformationen für den Zugang zur VWS.

- VWS Server: Stellt die VWS bereit und ermöglicht den dynamischen Upload von VWS. Kann sich in der Cloud befinden.

- Edge Node: Wird vom Gerät bereitgestellt. Ist Host für hochdynamische Daten, z.B. Sensorwerte.

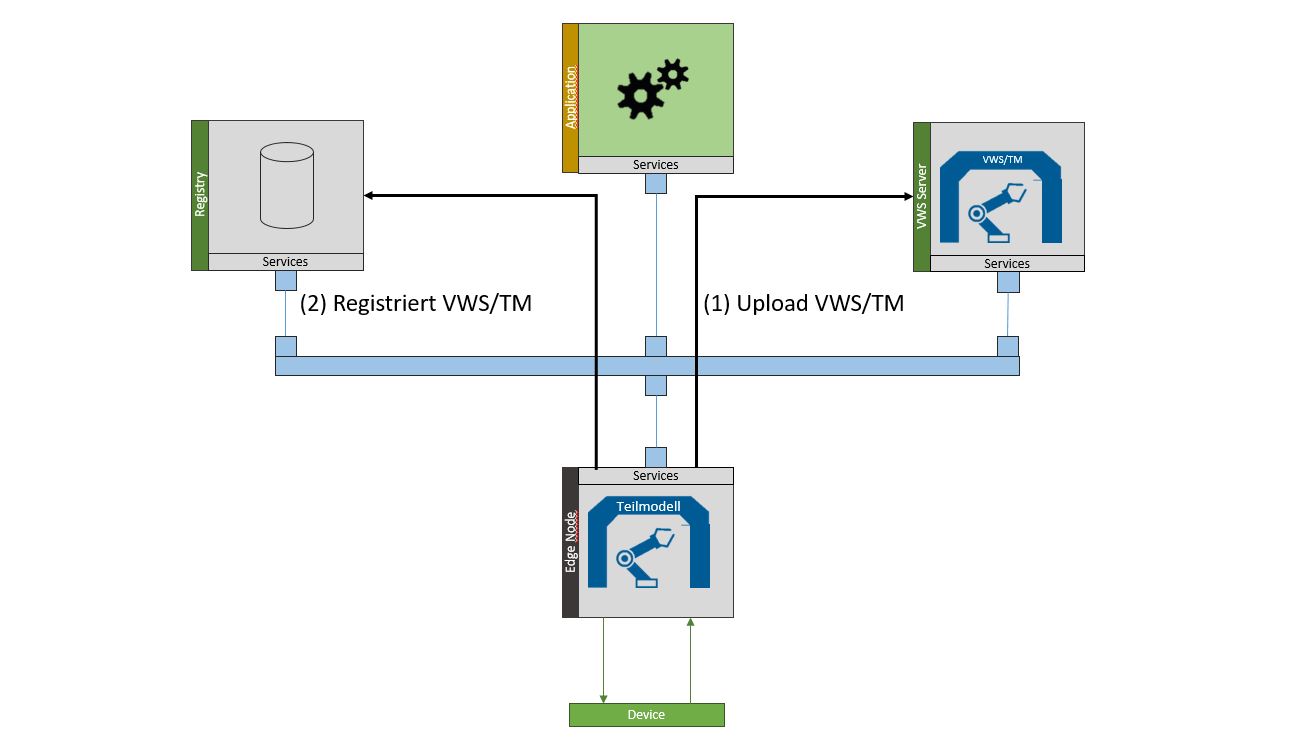

Abbildung 2 zeigt die resultierende Infrastruktur. Zusätzlich zeigt sie die Ersteinrichtung eines Geräts. Im ersten Schritt pusht das neu verbundene Gerät seine VWS und entsprechende Teilmodelle (z.B. ein Dokumentationsteilmodell) zum VWS Server (1). Dann registriert es die gepushte VWS und die gepushten Teilmodelle sowie die direkt in seiner Edge Node gespeicherten Teilmodelle in der Registry, indem es den VWS Descriptor mit den Metadaten und vor allem den Endpunkt der VWS und möglicher Teilmodelle zur Verfügung stellt (2).

Abbildung 2 – Start mit Hochladen des Digitalen Zwillings und Registrierung

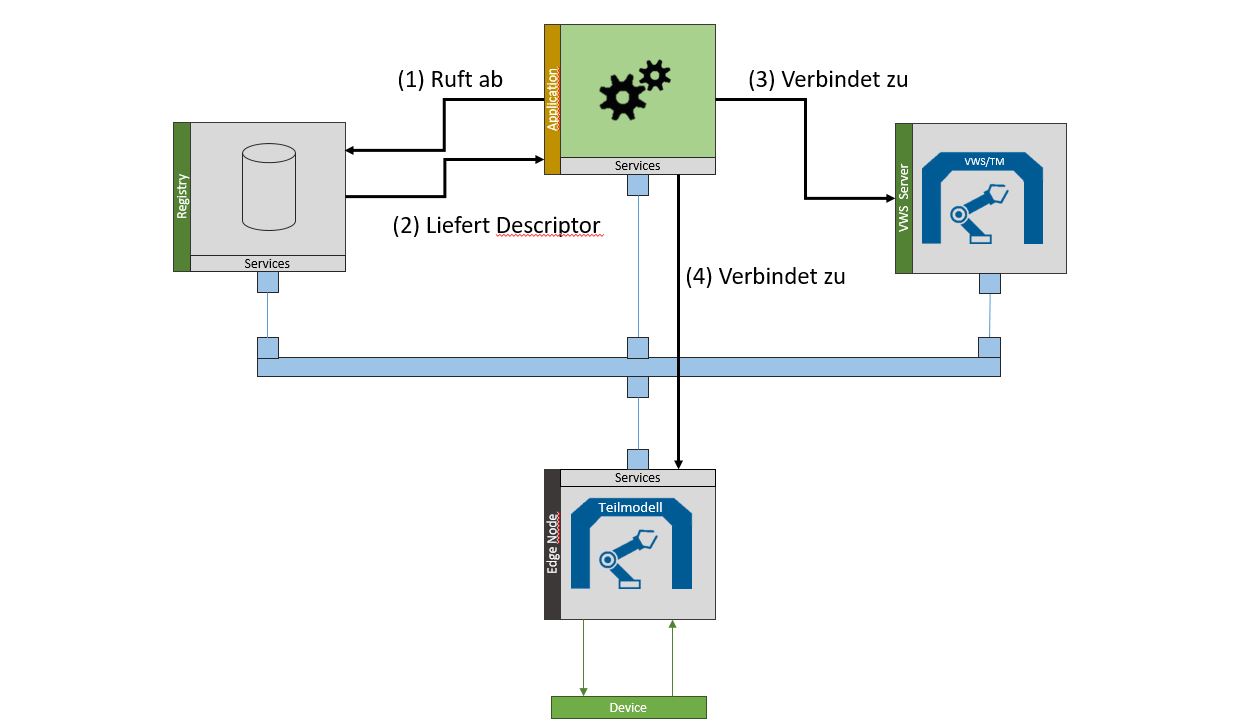

Die Interaktionen für den Abruf Digitaler Zwillinge sind in Abbildung 3 dargestellt. Zuerst fordert die Anwendung auf der Grundlage bestimmter Kriterien die VWS von der Registry an (1). Die Registry gibt den VWS Descriptor der entsprechenden VWS aus (2). Die Anwendung verbindet sich mit dem VWS Server und ruft die VWS ab (3). Schließlich verbindet sich die Anwendung mit den entsprechenden Teilmodellen, um die benötigten Daten abzurufen (4).

Abbildung 3 – Zugang einer Anwendung zu Digitalen Zwillingen

Sobald die entsprechenden Endpunkte vom Registry-Dienst abgefragt wurden, können die Komponenten direkt miteinander kommunizieren, sodass der Ausfall des Registry-Dienstes nicht sofort zu einem Produktionsstillstand führt. Nur im Falle einer geänderten Verfügbarkeit einer Komponente müssen die Nutzer und die Anbieter eines Dienstes die Registry erneut konsultieren.

Anpassung der Infrastruktur für Digitale Zwillinge im Hinblick auf Erfolg

Eine starke IT-Infrastruktur kann für die erfolgreiche Umsetzung von Industrie 4.0 entscheidend sein. Die vorgeschlagene Infrastruktur unterstützt die gegebenen Anforderungen und ermöglicht zentrale Anwendungsfälle. Standardisierungsbemühungen und gemeinsame Datenmodelle können allerdings dieses Rückgrat der intelligenten Fabrik noch weiter stärken. Durch die Bereitstellung von Teilmodellen für spezifische Arten von Anwendungen kann der Bedarf an Eingriffen durch den Menschen noch weiter reduziert werden. In einer dienstbasierten Produktion kann zum Beispiel eine Orchestrierungsanwendung neu hinzugefügte Geräte und ihre Fähigkeiten auf Grundlage eines Teilmodells des Dienstes automatisch erkennen.

Durch die Einführung anwendungs- oder anwendungsfallspezifischer Teilmodelle lässt sich die Infrastruktur weiter ausbauen und anpassen. So kann leicht auf unvorhergesehene Änderungen reagiert werden. Weitere Informationen darüber, wie Wandelbarkeit beispielsweise in der aktuellen Pandemie hilfreich sein kann, sind in diesem Blog-Beitrag zu finden.

Das Fraunhofer IESE erforscht in BaSys 4.2 die Verwaltungsschale und die Industrie 4.0-IT-Infrastruktur. In diesem Projekt wird Eclipse BaSyx als eine Open-Source-Middleware entwickelt, die einen schnellen Einstieg in die Welt von Industrie 4.0 ermöglicht. Mit ihrer Verwaltungsschale unterstützt sie den zukünftig standardisierten Digitalen Zwilling. Außerdem bietet sie viele Komponenten, die eine einfache Umsetzung von Industrie 4.0 möglich machen.

In Kooperation mit NetApp und objective partner ist ShopFloor 4.0 die kommerzielle Version der Lösung, die umfassende Support-Pakete und einsatzbereite Lösungen bietet.

Zusätzlich fördert das Bundesministerium für Bildung und Forschung (BMBF) Projekte, die konkrete Lösungen mit BaSyx umsetzen wollen.

___________________________________________________________________

Sie wollen mehr zu den Industrie 4.0, Digitalen Zwillingen und unserer dienstbasierten Industrie 4.0-Architektur »BaSys 4« als Enabler für die flexible Produktion in der Industrie 4.0 erfahren?

Besuchen Sie unsere Fokusthema »Digitaler Zwilling«

Bei weiteren Fragen oder Anmerkungen freuen wir uns außerdem über Ihre Kontaktaufnahme unter: frank.schnicke@iese.fraunhofer.de oder thomas.kuhn@iese.fraunhofer.de

[1] International Electrotechnical Commission. „IEC 62264-1 Enterprise-control system integration–Part 1: Models and terminology.“ IEC, Genf (2003).

[2] Glaessgen, Edward, and David Stargel. „The digital twin paradigm for future NASA and US Air Force vehicles.“ 53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference 20th AIAA/ASME/AHS Adaptive Structures Conference 14th AIAA. 2012.

[3] Definition Digitaler Zwilling (Englisch), https://www.iiconsortium.org/pdf/IIC_Digital_Twins_Industrial_Apps_White_Paper_2020-02-18.pdf, letzter Zugriff 20.07.2020

[4] Constantin Wagner, Ulrich Epple, Julian Grothoff, Rainer Drath, Somayeh Malakuti, Sten Grüner, Michael Hoffmeister, Patrick Zimmerman, „The role of the Industry 4.0 Asset Administration Shell and the Digital Twin during the life cycle of a plant”, ETFA 2017, Limassol